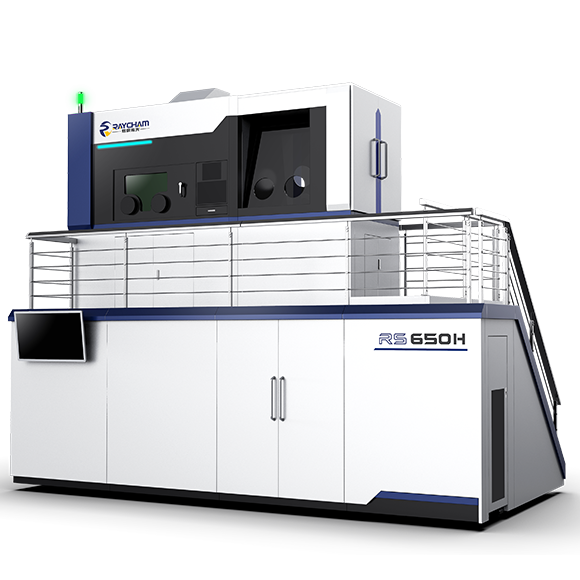

RS650H设备具备单/双向铺粉功能。双向铺粉可减少刮刀回程造成的时间浪费,减少单层铺粉时间;设备配有双激光器,成形效率倍增。对于结构复杂的精细零部件,可选用单向铺粉,提升打印精度。

设备Z轴精度直接关系到成形零件的高度方向尺寸及成形零件力学性能、表面粗糙度。RS650H设备Z轴运动机构采用伺服电机,配合精密滚珠丝杠+绝对位置光栅尺,形成全闭环控制。保证Z轴运动机构长时间稳定高精度的运行。

RS650H设备采用了可靠的电气元件并设计了完善的安全回路互锁机制,提高了设备的安全性。设备的安全回路采用安全继电器、高品质的急停按钮和安全门锁构成各种安全回路。

RS650H设备标配反吹过滤系统,配置三级过滤。滤芯可自动清理,同时配备3个F9级滤芯,用2个备1个在打印过程中可不停机更换滤芯,单个滤芯使用寿命1800小时,可维持稳定高效过滤效果,确保成形过程安全、可控。紧凑的模块化设计以及安全保障,为设备长时间稳定运行保驾护航。

RS650H设备创新采用多级分段式气氛清洗模式。多点位进气可同时对成形舱室与气氛循环管路进行气体置换,加快清洗速度,有效缩短清洗时间,45分钟内实现氧含量1000ppm以下的设备成形环境。

RS650H设备采用机械管路与信号控制相结合的方式,对成形舱室、成形缸上下空间和粉斗等密闭空间实现气氛互通,结合电气信号动态控制,保持设备密封空间内各个位置的压力平衡与氧含量一致,消除漏粉溢粉等现象。

RS650H设备配置专业化的粉末循环处理系统,集成上粉、收粉、筛粉和储存粉末等功能于一体。该系统尽量避免工人直接接触粉末,减轻人工加粉的劳动强度,提升粉末添加过程的安全系数,实现主机在线加粉功能,并可循环利用设备工作过程的余粉,是环境友好、劳动舒适、节能减耗和安全可靠的辅助设备。

RS650H设备配置专业清粉取件箱,可以快速、便利地清除成形工件中的残余粉末。多选择吸粉装置的设计,能适应成形工件的不同结构,尽力吸取工件狭小缝隙或内孔中的残留粉末,提升清粉效率。全封闭取件环境,保证操作人员安全及车间环境清洁。

RS650H设备配置 “一键转移”功能,成形缸可通过该功能快速稳定实现在“成形工位”与“取件工位”的自由切换,提高设备运行可靠性。

RS650H设备配备公司自研RC-Standard-SLM软件,提供多种成熟材料的工艺数据包,一键导入,方便用户操作,一键打印功能。

RS650H设备配置公司自研RC-Argus-SLM软件为实现金属增材制造过程“智能识别、预置处理、远程控制、人工辅助”的智能化工厂级品质控制模式提供了必要的保障。

RS650H设备为用户提供了激光功率、扫描速度、条带宽度、扫描方向、上下表面、风机频率等各种可编辑功能。

项 目 名 称 | 参 数 与 说 明 |

最大成形尺寸 | 650mm×650mm×1100 mm(含基板厚度) |

激 光 功 率 | 4×500W 单模光纤激光器(四光) |

光 束 质 量 | M2≤1.2 |

搭 接 精 度 | ≤0.05mm |

最高扫描速度 | ≥7.0m/s |

光斑直径 | 80-130um |

铺 粉 层 厚 | 20~120μm |

沉积效率 | 80-150cm³/h |

铺粉速度 | 20-250mm/s |

铺 粉 方 式 | 单/双刮刀,双向铺粉 |

刮刀材质 | 钢刮刀/软刮刀 |

供 粉 方 式 | 上落粉 |

粉斗储粉量 | 45L |

基板厚度 | 60-100mm |

基板升降速度 | 5-25mm/s |

成形缸移动速度 | 0-15mm/s |

基板承载 | ≥6500kg |

工 作 气 氛 | 氩气 |

气氛置换速度 | 45分钟,达到1000ppm以下 |

最低氧含量 | ≤100ppm |

基板加热 | 加热片最大加热温度200℃ |

加工文件格式 | job |

成形软件 | RC-ROS-SLM |

工件成形精度 | ≤0.1mm(成形尺寸>100mm时,成形精度≤0.1%) |

电源与功率 | 三相380V,50/60Hz,≤45Kw |